ENTREVISTA EXCLUSIVA A MIGUEL LABORDE Y NORMA AMADEO

Por Federico Nacif

El lanzamiento de los nuevos submarinos S-80 Plus que anunció la Armada de España, representa un salto cualitativo en el desarrollo tecnológico e industrial de ese país. No sólo por haber sido diseñados y fabricados íntegramente por la empresa estatal Navantia, como resultado de un largo y complejo proceso de I+D, que comenzó en 2005 y que no estuvo exento de controversias por retrasos y sobrecostos. Sino también, por haber incorporado un novedoso sistema de Propulsión Independiente del Aire (AIP, por sus siglas en inglés), que utiliza una tecnología inicialmente desarrollada en Argentina, para distinguirse no sólo de los submarinos diésel-eléctricos y nucleares, sino también de los modernos sistemas AIP a base de hidrógeno almacenado.

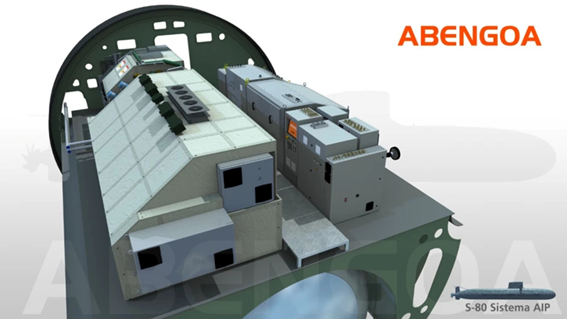

Al igual que estos últimos, los submarinos S-80 Plus también se impulsarán con energía eléctrica generada en una pila de combustible por la mezcla de hidrógeno y oxígeno líquido. Sólo que, en este caso, en lugar de almacenar hidrógeno puro (con todas las desventajas y riesgos que eso supone), el hidrógeno será generado en el mismo submarino, a partir del reformado de un combustible de origen vegetal, mucho más seguro, estable y manejable: el etanol, el más común de los alcoholes, utilizado en bebidas y desinfectantes, que se obtiene por fermentación de materias vegetales ricas en azúcares o almidones. De esta forma, el nuevo sistema llamado Bio-Ethanol Stealth Technology (BEST), promete mejorar la seguridad y sustentabilidad ambiental de los submarinos con sistemas AIP, que evitan salir a la superficie para captar oxígeno y minimizan la generación de ruido y calor, combinando autonomía y sigilo.

La empresa española Abengoa, contratada inicialmente por Navantia para desarrollar el sistema BEST-AIP, pudo separar el hidrógeno presente en el etanol, gracias a una tecnología desarrollada originalmente en Argentina por investigadores del CONICET, con quienes firmaron un convenio de investigación y transferencia tecnológica en 2005, administrado por Innova-T. A dos décadas de la firma de aquel convenio, conversamos con quienes fueron protagonistas centrales de aquella trascendente vinculación tecnológica: Miguel Ángel Laborde, doctor en Ciencias Químicas por la Universidad Nacional de La Plata, ex vicepresidente del CONICET y actual presidente de Innova-T,y Norma Amadeo, doctora en Química por la Universidad de Buenos Aires y actual presidente de la Sociedad Argentina de Catálisis.¿Cómo fue el proceso que dio origen a la tecnología de generación de hidrógeno a partir del reformado de bioetanol, que hoy utilizan los nuevos submarinos españoles S-80 Plus?

El origen de la investigación

Miguel Laborde ingresó como investigador al CONICET en 1978 para especializarse en procesos catalíticos y, en 1980, se fue seis meses al Instituto Francés del Petróleo, donde comenzó a trabajar en la generación de hidrógeno a partir de metanol, un alcohol muy simple y tóxico que tiene múltiples usos industriales. De vuelta en Argentina, asentado en el Laboratorio de Procesos Catalíticos de la Facultad de Ingeniería de la Universidad de Buenos Aires, siguió investigando sobre hidrógeno a partir de metanol, hasta que, a principios de 1990, recibió una visita que resultaría decisiva: “Carlos Luengo, un físico argentino que se había ido por la dictadura militar a trabajar a la Universidad de Campinas, en Brasil. Me ve trabajando en hidrógeno a partir de metanol y me pregunta si me interesaría ir al Centro de Investigaciones de la Cooperativa de Ingenios de Azúcar de Brasil, la Copesucar.” Es que, en la década del ’70 –explica- “Brasil aún no tenía petróleo y había reconvertido su industria de caña de azúcar en fábricas de alcohol, que se usaba como combustible para vehículos. Por eso el olor en las ciudades brasileras era el típico del aldehído, que es cuando se quema el alcohol”. Años más tarde, la producción de petróleo en altamar se expandió, el alcohol de la caña de azúcar terminó desplazado como combustible para vehículos y por eso era necesario buscar alternativas productivas. “El hecho es que viajé a Campinas y me reuní con el jefe del laboratorio de la Copesucar, que me hizo una pregunta muy concreta: «¿se puede producir hidrógeno a partir de alcohol?» «Bueno –le respondí-, lo podemos estudiar»”.

Por entonces, no había ningún antecedente en la literatura académica, ninguna publicación que afirmara si se podía producir hidrógeno a partir de etanol. En colaboración con la ingeniera Yolanda García, de la Universidad de Mar de Plata, hicieron un análisis termodinámico para ver si era factible (a qué temperatura y a qué presión) y presentaron los resultados obtenidos a la Copesucar. “Cuando les preguntamos si podíamos publicar esos resultados, nos dijeron que sí. Y así fue como, en 1991, publicamos en la revista International Journal of Hydrogen Energy, que por entonces era bastante nueva, el primer trabajo científico en el mundo sobre la posibilidad de obtener hidrógeno a partir del etanol”.

De la investigación al desarrollo

Después del trabajo teórico y la publicación científica de Laborde y García, comenzaron los ensayos de laboratorio. Primero, en el laboratorio del Dr. Luengo en la Universidad Estadual de Campinas; después, en forma autónoma, en el Laboratorio de Procesos Catalíticos de la Facultad de Ingeniería de la UBA, donde no tardaría en incorporarse la Dra. Norma Amadeo. Después de doctorarse en Química por la Facultad de Ciencias Exactas y Naturales de la UBA, ingresó como investigadora del CONICET en 1989 para especializarse en el desarrollo de materiales catalíticos. De ahí la importancia de su incorporación al grupo de trabajo dirigido por Laborde en el Laboratorio de Procesos Catalíticos de la Facultad de Ingeniería de la UBA. “Para producir hidrógeno a partir de un combustible como el etanol –explica Amadeo-, hay que usar un catalizador, una sustancia sólida que se aplica para facilitar la reacción química. En aquel momento, existía el catalizador para reformar metanol a hidrógeno, que era algo muy sencillo. Pero no existía el catalizador para reformar etanol, porque en ese caso había que romper un enlace más, carbono-carbono y, para eso, tampoco teníamos bibliografía.”

A partir de allí, los ensayos realizados en el Laboratorio de Procesos Catalíticos les permitió dominar los aspectos técnicos clave del reformado de etanol para obtener hidrógeno. Alcanzado ese hito, el siguiente desafío era utilizar el hidrógeno producido para generar energía eléctrica, a través de pilas o celdas de combustible que convierten la energía química del hidrógeno directamente en electricidad. Desarrolladas en el siglo XIX, las pilas de combustible estaban ganando protagonismo y, para el año 2000, ya se habían convertido en una tecnología estratégica para los planes de transición energética, gracias a su alta eficiencia y la nula emisión de contaminantes.

Fue en ese contexto que, en 2002, el Programa Iberoamericano de Ciencia y Tecnología para el Desarrollo aprobó el primer Proyecto CYTED, dirigido por Miguel Laborde y Norma Amadeo: “Pilas de combustible a hidrógeno producido a partir de bioetanol” (CYTED IV.21). Entre los distintos grupos iberoamericanos que participaban de aquel proyecto, había una investigadora española llamada Loreto Daza, del Consejo Superior de Investigaciones Científicas de Madrid, en el Instituto de Catálisis y Petroleoquímica. “Ella fue quien nos propuso trabajar en conjunto con la empresa Abengoa, que tenía plantas de producción de alcohol a partir de cebada en España y en Norteamérica y que, por entonces, estaba interesada en producir hidrógeno a partir de alcohol”, recuerda Laborde. Fue así como, a fines de 2004, a través de la Fundación Innova-T del CONICET, firmaron un contrato de investigación y transferencia tecnológica con Abengoa,por 300.000 euros: “gracias a ese contrato pudimos equiparnos y cobrar un plus en concepto de productividad, lo que nos venía muy bien.”

El plan de trabajo acordado con la firma española se completó con el grupo del Instituto de Ingeniería y Diseño de Santa Fe – INGAR (del CONICET y la UTN), dirigido por el Dr. Pío Aguirre, encargado de la dimensión teórica del desarrollo, principalmente la simulación y el diseño de reactores. En cuanto al grupo del Laboratorio de Procesos Catalíticos de la UBA, se dedicaron principalmente a la purificación del hidrógeno generado por el reformado de etanol. ¿Por qué?“La producción de hidrógeno a partir del alcohol ya la teníamos y podíamos obtener hidrogeno en una primera etapa”, explica Amadeo, sólo que, a diferencia del hidrógeno que se extrae del agua vía electrólisis, el reformado de etanol produce un gas de síntesis que, además de hidrógeno, tiene otros compuestos, como dióxido de carbono y monóxido de carbono. Según Laborde, la pila de combustible que usaban era una pila de baja temperatura llamada PEM (membrana de electrolito polimérico) que, “al tener electrodos de platino, no admite monóxido de carbono, porque es como un veneno que se queda pegado al platino y el hidrógeno no puede entrar. Entonces, teníamos que bajar la concentración del monóxido de carbono a menos de 100 ppm”. Para eso montaron una pequeña planta en el mismo laboratorio, en la que hacían dos turnos diarios de 12 horas, ya que los equipos debían funcionar sin parar: “no se trataba de un reactor de gran escala, pero trabajábamos a escala laboratorio en forma continua”, recuerda Amadeo.

Vinculación y después

Más allá de la transferencia tecnológica relacionada con el reformado de bioetanol para la generación de hidrógeno renovable bajo en carbono, las conclusiones de las pruebas realizadas a lo largo de 2005 no fueron particularmente optimistas: por el momento, no era técnicamente viable alimentar una pila de combustible PEM con hidrógeno que viniera de alcoholes o hidrocarburos. “El monóxido de carbono estaba en un 9 %, aproximadamente, y lo teníamos que bajar a menos de 100 ppm, lo que por entonces era prácticamente imposible”, recuerda Laborde. Por lo tanto, la tecnología disponible ofrecía dos opciones igualmente problemáticas. Si querían usar una pila PEM de baja temperatura, debían recurrir al hidrógeno generado por electrólisis del agua, “donde la presencia del monóxido de carbono es menor al 1 %”.Sin embargo, el problema con ese hidrógeno,era que “gastabas más electricidad en la electrólisis que la que después podías generar con la pila de combustible y, salvo que lo usaras como reservorio para generar electricidad en caso de demanda pico, lo cierto es que no tenía mucho sentido”. La segunda opción, era usar otro tipo de pila de combustible, de óxido sólido, que, al usar electrodos cerámicos, admiten hidrógeno de menor pureza. Sin embargo, advierte Laborde, “son pilas de alta temperatura y, obviamente, son más difíciles de arrancar, porque tenés que llegar a 500 grados, mientras que las otras trabajan a 80 grados”.

De todas formas, en aquel momento, el grupo de investigación no podía saber cuál sería la aplicación concreta de la transferencia, ni mucho menos cuánto tiempo faltaba para volverse una realidad. “Nos enteramos años más tarde –recuerda Laborde-, cuando me llamaron del Estado Mayor Conjunto de Argentina, para decirme que la Marina Española estaba trabajando en el desarrollo de submarinos a pila de combustible con una tecnología nuestra, y nos invitaron a mí y a Pío Aguirre a dar una charla en Costa Salguero”. Hoy sabemos que el proyecto de los submarinos S-80 Plus se había puesto en marcha el mismo 2005, a cargo de la empresa pública española Navantia que, en 2007, contrató a Abengoa para desarrollar los elementos clave del nuevo sistema de propulsión. Finalmente, según la prensa especializada, Abengoa no sólo habría logrado generar hidrógeno a partir del reformado de etanol, sino también purificarlo lo suficiente como para usarlo en una pila PEM de baja temperatura, y todo eso, en el entorno limitado y silencioso de un submarino. Para alcanzar ese desarrollo, sin embargo, tuvieron que pasar 20 años desde la finalización del contrato entre Abengoa y CONICET. Dos décadas de desarrollo tecnológico sostenido, pero también de problemas de diseño y crisis financieras, incluida la quiebra de la propia Abengoa en 2016, la posterior reestructuración y las correspondientes tensiones políticas por el aumento de la inversión pública, que pasó de € 2.135 millones a € 3.900 millones.

Situación actual y potencial

Un efecto inesperado de la vinculación tecnológica con la firma Abengoa fue la difusión en la prensa masiva que, por primera vez, alcanzaron las investigaciones sobre hidrógeno en Argentina. Como resultado del creciente interés público, el grupo dirigido por Miguel Laborde se reunió con el entonces Secretario de Ciencia y Técnica de la Nación, Ing. Tulio del Bono: “le presentamos un proyecto para diseñar y construir en Ciudad Universitaria una planta piloto de producción de hidrógeno a partir de etanol –recuerda Laborde-, con catalizadores propios y con una capacidad de 1 litro/hora, equivalente a 1 kW.” Financiada en partes iguales por la Agencia Nacional de Promoción Científica y Tecnológica y por la empresa estatal ENARSA, la planta piloto fue inaugurada en 2007. Por eso, para Norma Amadeo, la vinculación con Abengoa significó “el puntapié inicial para poder llevar el desarrollo a un estadio mayor.” “A partir de ahí, -agrega- lo que hicimos fue, fundamentalmente, mejorar el catalizador para tratar de bajar el monóxido de carbono.” Los resultados, según Laborde, no se hicieron esperar: “el desarrollo alcanzado dio lugar a una infinidad de tesis doctorales, tanto para estudiar qué pasaba dentro del catalizador, como para estudiar los fenómenos de transferencia de masa y calor dentro del reactor, la cinética del reactor, las etapas de purificación, etcétera, etcétera, etcétera.”

Como resultado de la consolidación de ese grupo de trabajo especializado, conformado por Miguel Laborde y Norma Amadeo, pero también por Fernando Mariño, Graciela Baronetti y María Laura Dieuzeide como investigadores, junto a Roberto Tejeda como técnico, en el año 2013 se creó formalmente el Instituto de Tecnologías del Hidrógeno y Energías Sostenibles (ITHES), como Unidad Ejecutora del CONICET y la UBA, dirigida inicialmente por Miguel Laborde hasta 2019.A partir de ahí, las investigaciones sobre hidrógeno continuaron avanzando y ampliando sus horizontes. “En la actualidad -según Laborde-, las principales líneas de trabajo se orientan a encontrar nuevos catalizadores, bajar la temperatura de reacción, aumentar el rendimiento, bajar el monóxido de carbono, bajando a su vez de dos a una reacción para purificar la corriente de hidrógeno.” Y junto a esos avances, emergen también nuevas oportunidades de vinculaciones tecnológicas: “ahora se está trabajando en captura de dióxido de carbono, en un convenio de transferencia con Panamerican Energy, también a través de Innova-T, para poder producir hidrógeno con la mayor pureza posible”, ejemplifica.

El tránsito desde la investigación científica hasta el desarrollo tecnológico e industrial, no es un camino corto ni lineal. No solo requiere tiempo, sino también políticas sostenidas, inversión estratégica, articulación institucional y, sobre todo, una visión de país que valore al sistema de ciencia y tecnología como motor de desarrollo. El largo camino recorrido por la tecnología de generación de hidrógeno a partir de etanol que hoy se aplica en los nuevos submarinos S-80 de la Armada Española, es una prueba contundente de esa complejidad, que Miguel Laborde logra resumir en pocas palabras: “El primer trabajo teórico salió en 1991, diez años después hicimos el contrato con los españoles y 20 años después lo aplican en submarinos. En total, 30 años para que haya innovación. Por lo menos el mundo reconoce que la tecnología fue hecha en Argentina.”